ゴム部品の試作について(簡易型の自社製作) №3

キーワード : 試作の流れ 開発型企業

営業部の斉藤です。

前回まで高石工業の取り組みをご紹介しました。

今回は簡易型のメリット・デメリットと試作の流れ、試作例のお話をします。

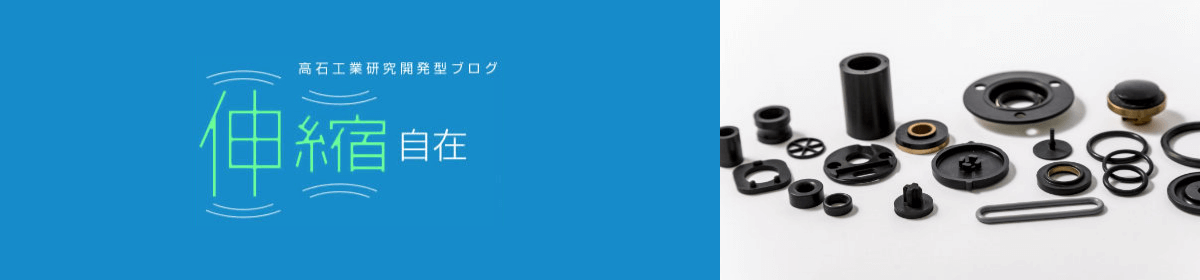

簡易型のメリット・デメリットをあげてみました。

まず安くて早いという点ですが、簡易型を内製化することで実現しています。

寸法精度に関しては、簡易型といえども金型で成形しますので量産金型で作る場合とほぼ同等のものを作ることができます。

材料については、当社で申し上げるならば独自配合のコンパウンドが多数ございますので、使用条件に合った材料を選んで成形することができます。

デメリットとしては、耐久性がないという点が挙げられます。

量産として使うわけではありませんので、試作で数十個成形する分には問題なく使うことができます。

11 簡易型による試作品製作の流れ① (11/14)

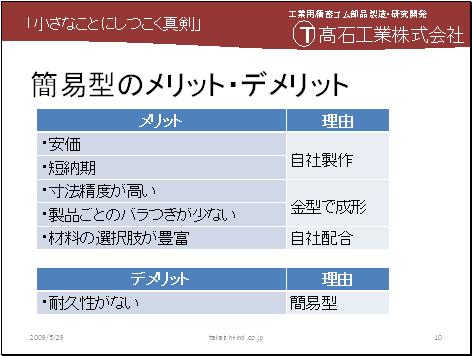

次に簡易型による試作品製作の流れを紹介します。

まずお客様よりお問合せを頂きます。

メールや電話・FAXなど様々ですが、当社ではどのような形でも承ります。

お問い合わせには営業担当者が対応し、お打ち合わせをします。

そこでご要望や仕様をお聞きして、どのように進めるかご提案していきます。

お打ち合わせした内容で御見積書を提出し、内容がよろしければ御注文という流れになります。

御注文をいただいたあとは社内への手配をします。

まず簡易型を製作する手配をします。

と同時に材料と成形の手配をします。

簡易型ができ次第工程に入り、成形・仕上げ・検査を経て、入庫します。

最後に梱包、そして出荷納品となります。

12 簡易型による試作品製作の流れ② (12/14)

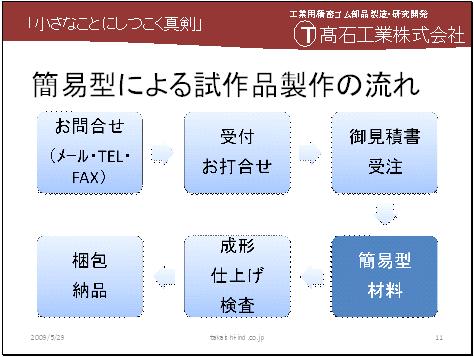

当社ではお問い合わせから納品まで、この一連の流れを本社工場で行っています。

自社工場で一貫して行うことで、柔軟で素早い対応を可能にしています。

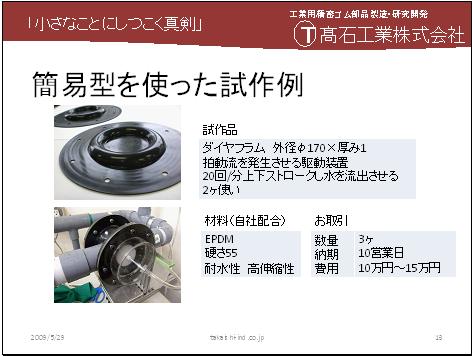

13 簡易型を使った試作例 (13/14)

簡易型を使った試作例を見ていきましょう。

これは日本大学工学部の研究室からのご依頼で、拍動装置に使うダイヤフラムを作成してほしいという内容でした。

拍動装置は血の流れを水で再現するもので、下の写真のようにダイヤフラムを二ヶ使いにして、空圧で上下にストロークします。

サイズは、外径φ170厚み1と大きめで、1分間に20回ストロークし水を流出させるという厳しい条件でした。

材料・形状とも耐久性が必要と判断し、簡易型での成形をご提案しました。

材料も自社配合のEPDMの硬さ55、耐水性と高伸縮性を重視して選びました。

お取引きとしては3ヶ、納期は10営業日、コストは10万円~15万円に抑えました。

14 最後に (14/14)

以上がワークショップで発表した内容です。

実はこういったプレゼンは高石工業始まって以来のことだそうです。

私自身はじめてのことでしたので、なにを話そうかずいぶん悩みました。

しかし文章を書いているうちに自分たちが何を売りたいのか、何を得意としているのかまとめる事ができ、自分自身の勉強になりました。

また機会があればチャレンジしていきたいと思います。

14ページ最後の展示会特別企画について

展示会ではゴム製品の試作が”お手軽価格で”申し込めるカードを毎回お配りしております。

これは展示会場限定でお配りしております。

出展の際には必ずお配りしておりますので、ぜひ高石工業のブースにお立ち寄りください。

※簡易型については高石工業メールマガジン Vol.11 2009年6月25日号 [1]ゴムQ&Aへ

※拍動装置用ダイヤフラムを作成については事例一覧 拍動装置用ダイヤフラムへ