キーワード:次亜塩素酸ナトリウム,カーボン離脱,墨汁現象,シリカ,食品衛生試験,浸出試験

技術部の高橋です。

前回はEPDMが水道用シール材として使われる理由と次亜塩素酸ナトリウムによる

劣化メカニズム、弊社EPDM材料の耐塩素水試験方法を報告しました。

今回はその試験結果を報告します。

4.試験結果

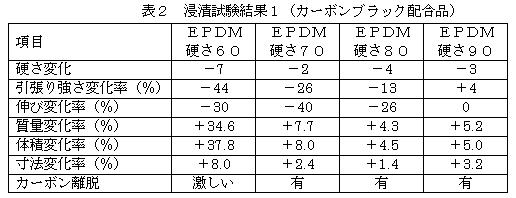

表2はカーボンブラック配合品の浸漬試験結果(次亜塩素酸ナトリウ50ppm水溶液,

60℃)です。

500時間までは浸漬液の色に変化はなくカーボン離脱の現象も見られませんでしたが、

500時間を越えたあたりからいずれの材料も徐々にカーボン離脱が起こり始めました。

800時間後の浸漬液の状態は悲惨なほど(浸漬液の中がほとんど見えない状態)真っ黒

の状態でした。

原因は硬さ60の材料が激しくカーボン離脱を起こしていたことでした。表2の結果から

も硬さ60の材料は他の材料と比べて変化率がかなり大きく(特に質量,体積変化率は硬さ

70の材料とくらべても4倍以上でその差は歴然)、いかに激しくカーボン離脱を起こして

いたかわかると思います。

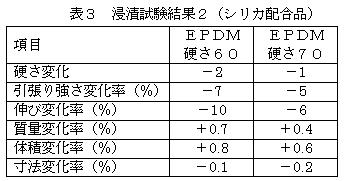

表3はシリカ配合品の試験結果です。

シリカ配合品の場合は、もともとの色が黒でないので墨汁現象は起こりませんが、まったく

材料が劣化していないというわけではありません。多少なりともカーボン離脱ならぬシリカ

離脱が起こっているわけで、それが目に見えるか見えないかの違いです。しかしながら、

墨汁現象対策には有効な1つの手段です。

弊社のシリカ配合品は食品衛生試験、浸出試験にも適合していますので、水道用シール材

として使用しても問題ありません。(もちろん、カーボンブラック配合品でも水道用シール

材として使用するものは食品衛生試験、浸出試験に適合しています)

表2と表3を比較した結果、同じ硬さの材料ではカーボンブラック配合品よりもシリカ

配合品のほうが耐塩素水性が良いという結果がでました。

* この試験結果は弊社の材料で比較していますので、必ずしもカーボンブラック配合品

よりもシリカ配合品のほうが耐塩素水性が良いというわけではありません。

【シリカ】

無水ケイ酸のことで、白色微粉末状の補強性充填剤です。

白色ですので水に溶け出してもカーボンブラックのように黒くなることはないので、

見た目では墨汁現象が起こっていないように見えるのです。

【食品衛生試験】

昭和61年厚生省告示第85号による。

(改正:平成18年厚生労働省告示第201号)

但し、使用温度が100℃を超えない資料とする。

【浸出試験】

水道用ゴム JIS K6353:1997

JIS K6353:2006(追補1)

JIS K6353:2009(追補2)

浸出方法:水道用ゴムの浸出試験方法 JIS K6353

次回は塩素対策のまとめです。

ではまた。