私たちの会社では高圧水素用のOリングを開発しています。今では、多くの水素ステーションで採用され、使用用途が広まりつつあります。

2007年からその研究が始まっているのですが、その当時のいきさつを書いた記事が見つかりました。私たちが今見ても面白い内容になっていますので(内容が古いところは若干アレンジしています)、再掲します。

—————(ここから)—————

正式注文がきた

御見積書を提出して3週間後、正式注文が来ました。

私たちとしましても注文書をいただかないと動けないので、心の準備はしつつ、今か今かと待っていました。

私は営業なので、注文書を受け取ると「仕事をもらった!」と実感し、嬉しくなります。

今回は試験片のボリュームとしては多いので、喜びはひとしおでした。

技術部に材料の依頼

今回の場合、まず材料の手配を技術部に依頼しました。

材料の配合は西村先生からの指定なので、配合表をそのまま技術部に送りました。

全部で4種類なのでそれぞれに番号を振り、区別をしました。

製造部に製作の依頼

試験片は4種類なので、それぞれに製作依頼を出しました。

① 平角150㎜×150㎜×2㎜

自社の金型があるのでそのまま製作依頼を出しました。

② ダンベル1号

2㎜のシートから抜くので①と同じ依頼+ダンベル1号で抜く依頼を出しました。

③ 短冊2㎜×1㎜×60

1㎜のシートからカットするので平角150㎜×150㎜×1㎜の製作依頼

+2㎜×60㎜の加工依頼(こちらは外部に委託)を出しました。

④ φ29×t12.6

厚さ20㎜くらいの方形もしくは円形ということでしたので、社内でいつも圧縮永久歪試験に使用するブロック(φ29×t12.6)を流用する取り決めになっていました。

これも金型があるのでそのまま製作依頼を出しました。

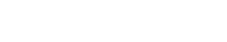

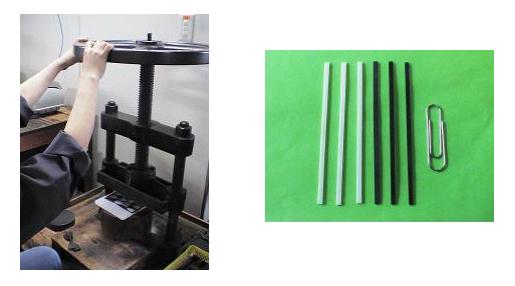

(左下図はダンベルを抜いている様子。右下図は出来上がった短冊です。)

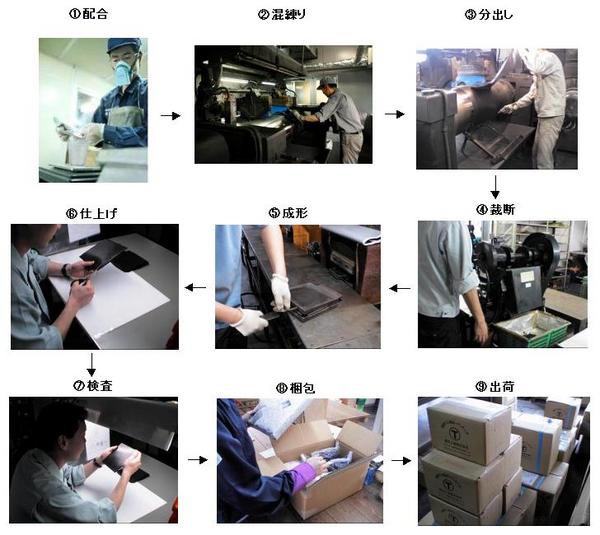

いざ製造工程へ

下の写真の順番で製造は行われました(写真は当時のものです)。

一安心

納品が終わると一安心します。

今回は初めてのことでもあるので納期は長い目にもらっていました。

ですので余裕をもって納品することができました。

勝手が違う

とはいうものの、試験片を納めるということは通常の量産品の工程こそ同じでも内容は全く違うものでした。

特に勝手が違ったのは成形工程・検査工程でした。

今回の成形品の形状はすべて技術部が物性試験に使用するものばかりでした。

日頃は技術部で成形し物性試験をするので、製造部には流れてこない形状です。つまり、製造部の工程でそのような形状が流れてくることが初めてだったわけです。

しかも「部品」としてではなく試験をするための「テストピース」なので、完成品のタイプが全く変わってきます。

サンプルを送って確認してもらいました

引張試験に用いるダンベルや、短冊についてはシートからの加工であり、JIS規格もあるので、問題はありませんでした。

ところが平角や円柱ブロックについてはどのように使うのか、把握していませんでした。

配合によっては成形工程での材料の伸びが悪く、成形してもどうしても端が欠けたりしました。

そこでサンプルを送って「こんな感じになるんですけど…」とおそるおそる確認を取りました。

聞いてみると、試験片への加工前の段階の素材としての成形品で、そのままシールするわけではないので、ものによっては多少にカケは構わないし寸法公差もありません、ということでした。

通常量産品の基準で見てみると(形状はシールできるものではありませんが)とても合格にできるようなものではないので、初めのころは戸惑いましたし、現場の検査担当の人は心配そうな顔をしていました。

配合が特殊であることや、最終的な仕上げはお客様(九州大学)で実施すること、比較という観点から成形条件を揃える必要があること、などの理由で試験に影響のない程度で認めていただきました。

その後試験結果は論文で発表されました。

西村先生はわざわざこちらに足を運んで来られて、解説もしていただきました。

そこではじめて「ブリスタ破壊」の試験片を目にしてびっくりすることになります。

そのあたりは次回に。

(№4に続きます)