技術部の高橋です。

今回は材料開発の進め方の一例として耐水素用材料開発の話をします。

現状、水素用の材料は高温用にFKM、常温用にNBR、低温用にEPDM、

高温~低温用にVMQといった材料が使い分けされています。

この中で私たちはFKMとEPDMの高圧水素シール材の開発に携わっており、

今回はEPDMの材料開発で実際に行った実験についてお話しします。

その実験とは、実験計画法による『L9実験』や『L18実験』です。

実験計画法とは、どのようにして効率的にデータを取るのか、

そして、得られたデータをどう解析するのかに対する明快な

回答を示してくれる統計的手法です。

今回の場合、「-40℃の高圧水素ガスのシール材」という

未知の材料作製において、2年半という短期間で目的のゴム材料が

作製できたのも、この実験計画法を活用できたことにあったと思います。

0~70MPaの加減圧が行われる環境で、-40℃にプレクール(冷却)された

水素ガスをシールするためのゴム材料は、下記条件を同時に満たす必要があります。

A 水素によって破壊されにくい

B -40℃の環境でもシール性に影響しない耐寒性を有している

開発当初、Aの条件については九州大学の西村先生がそれまでに行っておられた

研究成果を参考にさせていただいて、早い段階で解決することができたのですが、

Bの条件にかなり苦戦を強いられました。

そこで実験計画法を活用してBの条件を解決することにしました。

それでは実際に行った実験について,具体例と共に説明します。

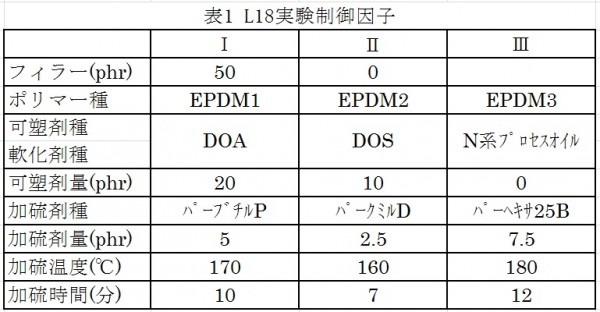

Bの条件、すなわちゴム材料の耐寒性を向上させる方法を調査するために、

[フィラーの有無]・[ポリマーの種類]・[可塑剤の種類]・[可塑剤の配合部数]・

[加硫剤の種類]・[加硫剤の配合部数]・[加硫温度]・[加硫時間]の因子を取り上げ、

どの因子が耐寒性向上に効果があるのか、L18実験にて検討しました。

検討方法としては、動的粘弾性試験を行い、各ゴム材料のガラス転移温度を測定し、

ガラス転移温度を下げる効果がある因子を特定することとしました。

計測因子として動的粘弾性の温度分散を用い、貯蔵弾性率の0℃~-70℃の

範囲の温度依存性が小さいこと、すなわち低温における貯蔵弾性率が

0℃における値からの変化が小さくゴム弾性を維持していることが理想機能と考え、

温度による動特性によりSN比を求めました。

動的粘弾性は30mm×2mm×1mm の短冊試験片を用いて、

アイティー計測制御製DVA200s型により、周波数10Hz,、-150℃~200℃の

温度範囲で測定しました。

試験に使用する試験片は、表1に示した制御因子をL18直交表に割り付け、

それぞれの配合について金型中で所定の加硫温度・加硫時間により成形しました。

動的粘弾性試験の結果から、SN比算出法により、低温におけるシールの

ための必要特性を分析しました。

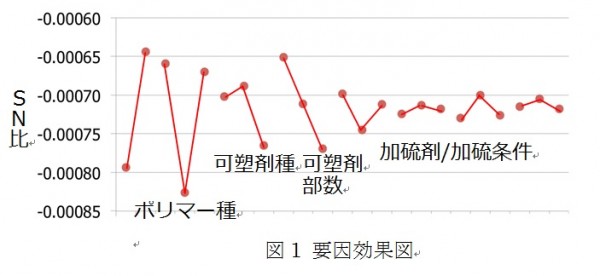

要因効果図を図1に示します。

SN比は0℃~-70℃の範囲における弾性率の安定性を示します。

すなわちSN比が大きいものほど低温における弾性率の変化が小さく、

ゴム弾性を維持する配合であることを示しています。

要因効果によれば,「ポリマー種」・「可塑剤種」・「可塑剤配合部数」の

感度が高く、各因子間で差が出ていない加硫に関する因子は、ガラス転移温度に

与える影響は少ないと考えられます。

したがって、ゴム材料の耐寒性を向上させるには、ポリマー種及び可塑剤種と

その配合部数が重要であることがわかりました。

このような実験を行うことで、目的のゴム材料を作製するための要素を絞り込みます。

そして、絞り込んだ要素について更に適正値を見極めるために再度実験を行ったりします。

今回の開発においても更にL9実験を行うことで『ポリマーと可塑剤の相性』や

『可塑剤の適正部数』などを見極めました。

耐水素用の材料開発についてのお話では以上です。