前回に引き続き、ゴム製品の寸法測定について紹介します。

あるゴム製品を測定して必ずしも真値を測定できるとは限りません。

例えば、外径・内径の測定の際にノギスを用いる場合、ノギスで製品を

挟み込むということは僅かな力が加わり製品に変形をもたらしている場合が

あります。

変形を最小限にとどめる為に可能な限り製品への負荷を減らしても、

0.01mm単位で見れば変化が出ているのです。このようにゴム製品に

ついては測定方法により測定値に若干の差が出てくる場合があります。

測定方法でどのような差があるのかを検証します。

今回は様々な測定器具を用いてOリング製品の外径、内径を測定し、

比較・考察をしました。用いるOリングは前回も用いた、硬さ40、60、80の

JIS規格P-12のOリング3種です。

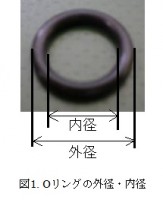

そもそも外径とは、Oリングの外周を円とした時の直径になり、内径はOリングの

内周を円とした時の直径になります。下の図1に外径と内径を示しました。

まずは、ノギスを用いての測定です。

図2.硬さ60のOリングのX方向の外径測定

図3.硬さ60のOリングのY方向外径測定

円形の製品を計測する際は少なくともX方向とY方向の二か所について測定し、

その平均値を外径とみなしています。Oリングの外見は円形ですが、基本的には

完璧な円ではないのです。

図1ではX方向、図2ではY方向で外径を測定しました。X方向では16.50mm、

Y方向では16.52mmとなり、これを平均した16.51mmが外径になります。

次に内径ですが、図4のようにして測定します。内径もXYの両方向を測定して

測定値を平均しました。

図4. 硬さ60のOリングの内径測定

表1にデジタルノギスによる各Oリング製品の寸法をまとめました。

表1. デジタルノギスによる各Oリング製品の外径と内径

|

Oリング硬さ |

40 |

60 |

80 |

|

外径(mm) |

16.57 |

16.51 |

16.49 |

|

内径(mm) |

12.02 |

11.82 |

11.67 |

次に、万能投影機を用いた測定です。図5は万能投影機の全体図です。

図5.万能投影機の全体図

機器中央にOリング製品を置き、下側から照射された光によって

出来る影を利用します。画面上に拡大投影された製品の両末端の

距離を測ることで外径・内径を測定します。

投影された製品の拡大図のXY方向について基準となる線に

Oリング末端を合わせ、手動で基準線をもう片方の末端に動かす

ことで基準線の移動量から径の長さを測ります。

図6では見づらいかもしれませんが、投影画面に十字の基準線があり、

それにOリング末端を合わせています。

図6.投影されたOリング

表2に、万能投影機による各Oリングの寸法をまとめました。

表2. 万能投影機による各Oリング製品の外径と内径

|

Oリング硬さ |

40 |

60 |

80 |

|

外径(mm) |

16.69 |

16.50 |

16.50 |

|

内径(mm) |

11.83 |

11.67 |

11.62 |

次に、CNC画像測定システムを用いた測定です。

CNC画像測定システムは図7のような装置です。

図.7 CNC測定システム

機械の中央にOリングを設置し、上下から光を照射することで

PC上にOリングの拡大図が映し出されます。

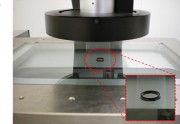

外径を測定する場合は図8の赤線部分のようなOリングの

外周の点を多く取ることで、取った点を全て通る円が自動的に

算出されます。Oリングの外周円からなるべく均一に点を

取っているため全体を平均された値が得られます。内径に関しても

同様のことが言えます。

図8.CNC画像測定によるOリング拡大図

CNC画像測定による各Oリングの外径、内径を表3にまとめました。

表3. CNC画像測定による各Oリング製品の外径と内径

|

硬さ |

40 |

60 |

80 |

|

外径 |

16.65 |

16.50 |

16.49 |

|

内径 |

11.80 |

11.65 |

11.61 |

最後に、各測定機器で得られた結果をまとめました。

表4. 各測定方法によるによるOリング製品の外径と内径

|

|

測定機器 |

外径 |

内径 |

|

硬さ40 |

デジタルノギス |

16.57 |

12.02 |

|

万能投影機 |

16.69 |

11.83 |

|

|

CNC画像測定機 |

16.65 |

11.80 |

|

|

|

測定機器 |

外径 |

内径 |

|

硬さ60 |

デジタルノギス |

16.51 |

11.82 |

|

万能投影機 |

16.50 |

11.67 |

|

|

CNC画像測定機 |

16.50 |

11.65 |

|

|

|

測定機器 |

外径 |

内径 |

|

硬さ80 |

デジタルノギス |

16.49 |

11.67 |

|

万能投影機 |

16.50 |

11.62 |

|

|

CNC画像測定機 |

16.49 |

11.61 |

今回の測定の結果を見ると、数値に違いが見られました。

硬さ40のOリングに関しては、デジタルノギスで測定した

場合の数値がほかの測定機器に比べて差が大きくなってしまいました。

前回も述べました通り、デジタルノギスによる寸法測定は

技量が必要になるため、測定の難易度が高いのです。

その代わりに万能投影機やCNC画像測定機と異なり素早く

測定が出来るという利点もあります。

一方で万能投影機やCNC画像測定機は直接ゴム製品に

触れることなくゴム製品の測定が出来るため、

変形しやすいゴム製品などを変形が無い状態で測定できる

という長所があります。

このようにそれぞれの測定方法は一長一短がありますので、

場合によって測定方法を使い分ける必要が出てくるのです。

いかがでしたでしょうか。次回は測れない製品の寸法測定を紹介します。